Современные подходы в проектировании систем промышленного холодоснабжения аммиак/CO2

В настоящее время в сфере энергетики, к которой относится и холодильная техника, стоят две приоритетные и очень важные задачи: энергоэффективность и минимальное отрицательное воздействие на окружающую среду.

Внедрение и реализация систем промышленного холодоснабжения на основе каскадных систем с использованием природных холодильных агентов аммиака и диоксида углерода в полной мере отвечает данным приоритетным задачам.

В рамках этой темы был реализован проект «под ключ» системы холодоснабжения аммиак/CO2 для нужд производственного предприятия по убою и переработке птицы.

Основной задачей проектирования являлась разработка современной эффективной системы холодоснабжения, обеспечивающей технологические режимы в соответствии с техническим заданием и требованиями промышленной безопасности.

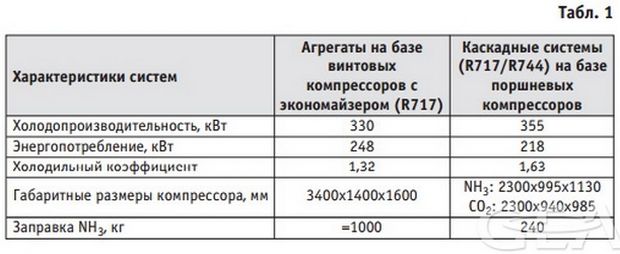

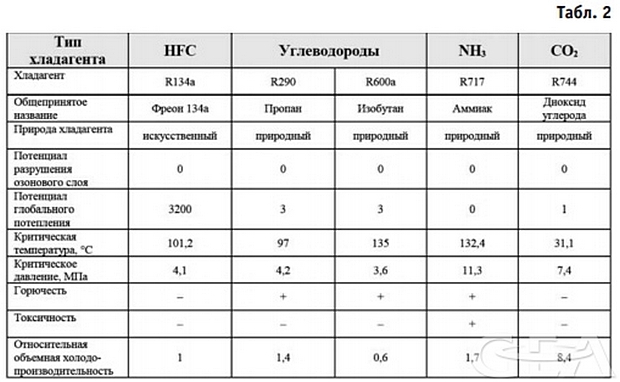

Использование каскадных холодильных систем позволяет при малых энергетических затратах достичь в охлаждаемых объектах температуры до -52°С. В табл. 1 дан сравнительный анализ двух вариантов систем холодоснабжения. Сравнение эффективности различных типов холодильных установок приведено на графике (рис. 1).

Термодинамическими свойствами диоксида углерода обусловлены и другие преимущества каскадных систем:

- высокое соотношение давления насыщенных паров и их температуры при низких температурах кипения, а также низкая вязкость диоксида углерода приводят к минимизации потерь в трубопроводах. Так, при температуре всасывания -40°С потеря давления 0,1 бар эквивалентна изменению температуры на 3°С для аммиака и 0,3°С для CO2;

- высокая теплопроводность CO2, низкая вязкость и большая удельная теплоемкость (даже при низких температурах) определяют высокий коэффициент теплопередачи и соответственно меньшие габариты охлаждающих устройств;

- высокая удельная объемная холодопроизводительность и, как результат, контур CO2 имеет всасывающие трубопроводы в 2-3 раза меньшего диаметра, чем при использовании аммиака в тех же условиях, компрессоры с относительно низкими массогабаритными показателями;

- обеспечивается высокая безопасность для окружающей среды и населения.

На этом фоне, повышенный интерес к диоксиду углерода становится вполне объяснимым.

В табл. 2 представлены свойства диоксида углерода в сравнении с другими хладагентами.

Сравнение эффективности различных типов холодильных установок приведено на графике (рис. 1).

Проектируемое оборудование располагается:

- в помещении машинного отделения;

- в технологических помещениях;

- в холодильных камерах;

- испарительный конденсатор, емкостное оборудование размещается на металлической конструкции, монтируемой на кровле машинного отделения.

Холодопроизводительность холодильной установки составляет:

- по контуру CO2 (t = -41°С) — 2200 кВт;

- по контуру пропиленгликоля 36% (t = -15°С) — 6150 кВт;

- по контуру воды (t= +3°С) — 2000 кВт.

В состав потребителей холода предприятия входят охлаждаемые низкотемпературные камеры с температурой воздуха минус 24°C, среднетемпературные камеры и помещения с температурой воздуха 0-7°C, а также помещения с более высокой температурой +15…18°C. Поддержание заданных температур воздуха производится с помощью воздухоохладителей.

Для низкотемпературных камер принята схема непосредственного охлаждения, в которой в качестве холодильного агента, кипящего в воздухоохладителях, используется углекислота (R744). Температура кипения -38°C.

Для среднетемпературных камер принята схема промежуточного охлаждения, в которой в качестве хладоносителя, подаваемого в воздухоохладители, используется водный раствор 36% пропиленгликоля. Температура подаваемого хладоносителя -11°C.

Для высокотемпературных камер и коридоров (вестибюлей) принята схема промежуточного охлаждения, в которой в качестве хладоносителя, подаваемого в воздухоохладители, используется вода. Температура подаваемой воды +6°C.

К охлаждаемому технологическому оборудованию относятся:

Кондиционеры и блоки подготовки воздуха. Охлаждающая среда — водный раствор 36% пропиленгликоля. Температура подаваемого хладоносителя -11°C. А также вода. Температура подаваемой воды +6°C.

Плиточные скороморозильные аппараты и картон-фризеры, где в качестве холодильного агента используется углекислота (R744). Температура кипе ния -38°C.

Для повышения эффективности работы холодильной установки применен ряд мероприятий, в первую очередь направленных на использование вторичных источников тепла и холода при работе холодильной установки.

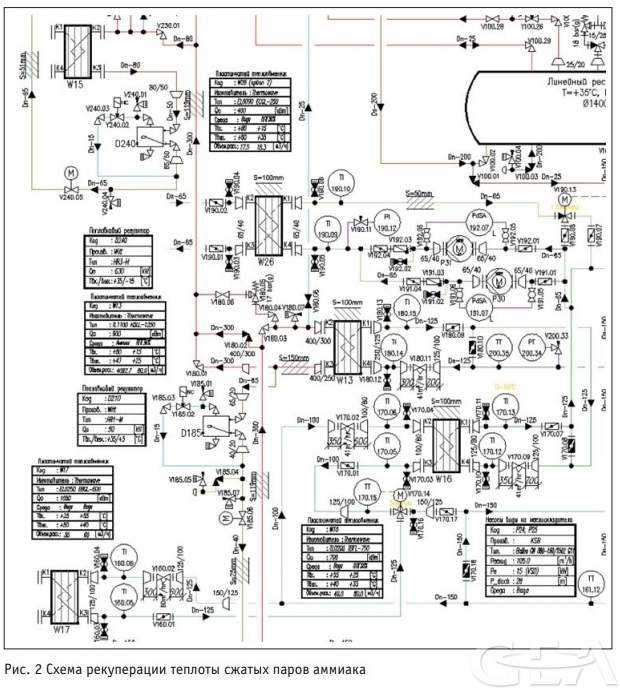

Это относится к утилизации теплоты перегрева при сжатии паров аммиака, данное тепло используется как для нагрева сетевой воды, идущей на технологические нужды (W15), так и для нагрева раствора пропиленгликоля, идущего на оттайку приборов охлаждения, работающих на растворе пропиленгликоля (W13), также на обогрев воздуха технических зон в зимний период с использованием блоков подготовки воздуха. В схеме также утилизируется тепло, отводящееся от масла компрессорных агрегатов путем догрева сетевой воды после (W15) до заданных параметров (W17), а также догрева раствора пропиленгликоля, идущего на оттайку (W16). При отсутствии теплосъема с W17 и W16 вода с маслоохладителей охлаждается жидким аммиаком из линейного ресивера (W14) (рис. 2).

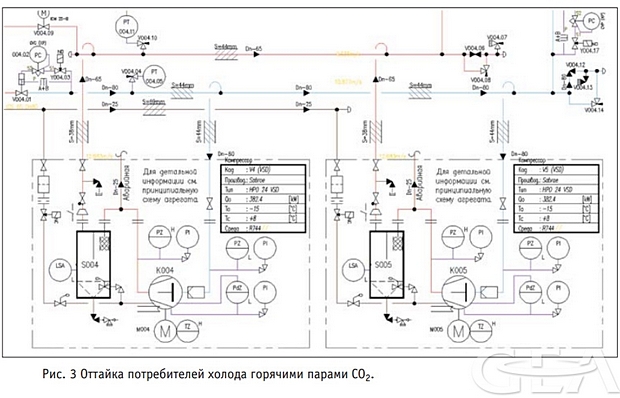

Для экономии расхода электроэнергии на ряд компрессорных агрегатов (V1, V2, V3, V10), как основных потребителей электроэнергии оборудования компрессорного цеха, установлены частотные преобразователи. Все компрессоры (кроме поршневых) имеют плавное регулирование производительности (10-100%). Оттайка потребителей холода, работающих на диоксиде углерода, организована с помощью 2-х углекислотных компрессоров (рис. 3).

Расход основных видов сырья и энергоресурсов составляет:

- потребляемая мощность рабочих электроприемников — 6706,01 кВт;

- годовой расход электроэнергии принят из расчета 5400 ч работы холодильной установки в году на полную мощность;

- количество аммиака в системе (R717) — 10 240 кг;

- количество двуокиси углерода (R744) — 21 350 кг;

- количество масла винтовых компрессоров — 2625 кг;

- количество масла в системе поршневых компрессоров — 67 кг;

- количество хладоносителя в системе составляет 208 870 кг.

Итоги по проекту:

- применение природных хладагентов верхней и нижней веток каскада;

- снижение аммиакоемкости системы;

- полная рекуперация тепла холодильного аммиачного контура;

- снижение металлоемкости системы холодоснабжения;

- использование оттайки потребителей гликолем и горячими парами CO2;

- применение частотных преобразователей;

- высокий уровень безопасности;

- высокий уровень автоматизации на основе свободно программируемых контроллеров.

Компания ГЕА осуществляет индивидуальный подход к проектированию каждого объекта, что позволяет существенно снизить эксплуатационные расходы на предприятии заказчика.

Собственный отдел проектирования ГЕА в России в тесном сотрудничестве с технологическими центрами GEA в Германии и Нидерландах выполняет разработку технологических решений, электроснабжения и автоматизации установок. Специалисты компании используют в работе методики расчета и проектирования, специализированное программное обеспечение, инновационные технологии производства, монтажа и пусконаладки холодильного оборудования.

При разработке каждого проекта заказчику предлагаются оптимальные комплексные технические решения холодильных установок и холодильное оборудование, которое обеспечивает не только минимальную усушку продукта, но и отвечает самым строгим требованиям технологического процесса, а квалифицированный персонал отдела проектирования ГЕА в России будет представлять интересы заказчиков при прохождении Экспертизы Промышленной Безопасности, а также заниматься ведением авторского надзора.

Схема аммиак/CO2 была успешно применена специалистами компании ГЕА на следующих предприятиях:

Мясоперерабатывающий комплекс по убою и переработке птицы АПХ «Мираторг» мощностью 12 тыс голов в час

В 2015 г на предприятии запущена в эксплуатацию холодильная установка «под ключ», представляющая собой каскадную систему аммиак/CO2. Компания «ГЕА Рефрижерейшн РУС» оснастила холодом не только технологические линии по охлаждению курицы, но и около 16 000 м2 складов хранения и технологических помещений с контролем влажности во всех помещениях. Холодильная система на комплексе по убою и переработке птицы включает в себя аммиачные винтовые компрессорные агрегаты GEA SP1 суммарной холодопроизводительностью 5170 кВт на температурном уровне кипения хладагента +3°C, 9260 кВт на температур ном уровне кипения хладагента -15°C, а также углекислотные поршневые компрессорные агрегаты общей холодопроизводительностью 2760 кВт на температурном уровне кипения хладагента -41°C. Кроме холодильной системы, в объем ответственности «ГЕА Рефрижерейшн РУС» вошла система вентиляции компрессорного цеха.

В объем поставки вошли также 99 воздухоохладителей для складов и производственных помещений.

Высокотехнологичное предприятие по убою и глубокой переработке КРС мощностью 100 голов час (АПХ Мираторг) в г. Брянск

В 2015 г компания ГЕА оснастила холодом высокотехнологичное предприятие по убою и глубокой переработке КРС мощностью 100 голов час (АПХ Мираторг) в г. Брянск. Также была применена каскадная схема аммиак/CO2. На предприятие были поставлены аммиачные винтовые компрессорные агрегаты GEA SP1 суммарной холодопроизводительностью 3700 кВт на температурном уровне кипения хладагента +3°C , 8150 кВт на температурном уровне кипения хладагента -15°C, а также углекислотные поршневые компрессорные агрегаты общей холодопроизводительностью 591 кВт на температурном уровне кипения хладагента -41°C. Также, как и на предприятии по переработке птицы, в объем поставки была включена система вентиляции компрессорного цеха и система воздухоохладителей для складов и производственных помещений.

Инженеры отдела сервиса «ГЕА Рефрижерейшн РУС», выполняют инспекцию и плановое техническое обслуживание объектов, поставку запасных частей к действующему оборудованию, текущий и капитальный ремонт компрессоров, а также выполняют сложнейшие задачи по энергоаудиту и модернизации установок и производств. В настоящий момент это единственная холодильная компания, которая готова выполнить инструментальное обследование предприятия.

Склад запасных частей компании находится в Москве, что позволяет заказчикам в кратчайшие сроки получить необходимые детали.

Журнал «Империя холода»

Д.В. Сусликов, инженер-проектировщик компании ГЕА в России, к. т. н.